¡Aprende todo sobre el mantenimiento preventivo de una manera sencilla!

Mantenimiento preventivo. Esta es una solución cada vez más buscada por las organizaciones que buscan rendir al costo más alto. Esto se debe a que tiene como objetivo evitar fallos en el equipo, por lo que la operación es continua y no es necesario soportar reparaciones y cambios de emergencia.

Hoy en día, más que necesario, anticipar problemas y mantener a la empresa con alto rendimiento se ha convertido en un problema fundamental, ya que el mercado espera agilidad, la competencia es alta, los clientes son exigentes y los gastos deben ser controlados para minimizar las pérdidas.

Si has llegado hasta aquí, es probablemente porque estás interesado en conseguir este y otros diferenciales traídos por una conducta proactiva. En ese caso, has venido al lugar correcto. ¡Sigue nuestro artículo y aprende todo sobre él!

Más información sobre el mantenimiento preventivo

Según NBR 5462,de la Asociación Brasileña de Normas Técnicas (ABNT), el mantenimiento preventivo es el conjunto de acciones técnicas y administrativas con el objetivo de reducir la probabilidad de fracaso o degradación del funcionamiento de un artículo.

En la práctica, los procesos se llevan a cabo a través de la planificación de inspecciones periódicas en diversos tipos de maquinaria y equipos,ya sean industriales, automotrices, hidráulicos, entre otros. Algunos resultados, en este caso, son la conservación de los activos, la seguridad de los trabajadores, la satisfacción del cliente y la economía.

La cuestión del mantenimiento en tiempos de la Industria 4.0

El mantenimiento preventivo es un concepto que comenzó en la década de 1950, entre el Período de la Segunda Guerra Mundial y la posguerra, cuando el sector se dio cuenta de la necesidad de garantizar la fiabilidad y disponibilidad de los activos manteniendo la productividad. Desde entonces se ha utilizado para restaurar las condiciones originales del equipo, antes de que surjan posibles fallos.

Al igual que innumerables otros procesos, esto ha sufrido cambios significativos con respecto a las tecnologías de la industria 4.0. Hoy en día, lo que se espera es realizar un número cada vez mayor de actividades de mantenimiento, con características cada vez más optimizadas.

Para ello, se utilizan recursos tecnológicos como la inteligencia artificial y el Internet de las cosas (IoT), que ayudan en la inserción del elemento futuro, permitiéndonos tener respuestas a situaciones que aún no se han producido, pero lo harían si no se tomara ninguna medida.

Uno de los conceptos de la Industria 4.0 es la creación de un modelo virtual de las máquinas y todo el sistema de producción, para que se controle y pueda ser operado de forma remota. Esto se facilita con el uso de sensores, que envían al software de control la situación de cada equipo. El sistema, que permite la detección de irregularidades en tiempo real, puede basarse en el mantenimiento preventivo, el mantenimiento correctivo y el mantenimiento predictivo.

Mantenimiento correctivo x mantenimiento preventivo x mantenimiento predictivo: comprender las diferencias

Como mencionamos, el mantenimiento industrial se compone de tres métodos, que se aplican en diferentes momentos, así como traer resultados diferentes. Para que entiendas mejor a cada uno de ellos, esto es de lo que se trata:

- Mantenimiento preventivo: tiene como objetivo reducir las fallas o caídas en el rendimiento de la máquina a través de un cronograma pre-elaborado en el que se incluyen inspecciones periódicas;

- Mantenimiento predictivo: actúaen la inspección rutinaria del equipo para identificar anomalías que pueden causar problemas. Esta supervisión periódica es utilizada por los datos recopilados a través de monitoreo o inspecciones. Las técnicas más utilizadas son el análisis de vibraciones, ultrasonido, inspección visual y técnicas de análisis no destructivas.

- Mantenimiento correctivo: se produce cuando ya se detecta un error y las actividades se producen de forma no programada. Como se puede imaginar, en este caso puede haber interrupción de las actividades y costes inesperados debido a las acciones llevadas a cabo de manera de emergencia.

Por lo que ha podido demostrar, necesita tener una planificación de mantenimiento adecuada, que incluye mantenimiento preventivo, para evitar pérdidas, en la misma medida en que se obtienen mejores resultados.

La importancia del mantenimiento preventivo para su organización

Es posible que ya hayas oído el dicho “el barato que sale caro”. Se aplica bien cuando se trata de la falta de mantenimiento en una organización. Después de todo, cuando las inspecciones se ven como un costo y no como una inversión, la empresa termina gastando cantidades exorbitantes con fallas inesperadas.

Además, los equipos que no se revisan periódicamente pueden tener pérdida de rendimiento sin demostrar, por ejemplo, requerir un mayor gasto de electricidad.

Cuando la organización invierte en mantenimiento preventivo, el escenario es justo lo contrario. En este caso, algunas ventajas son:

- garantiza el máximo uso de la vida útil de las máquinas;

- optimiza los recursos por razones tales como tener más tiempo para buscar proveedores, reducir los costos de reparaciones y cambios de piezas, y minimizar las horas extras por paradas inesperadas;

- calidad de la operación, ya que la producción se lleva a cabo a tiempo y, en consecuencia, se satisface a los clientes;

- prevención de accidentes de trabajo, que van desde los más simples hasta los más graves, capaces de causar daños incalculables.

Con estos factores, es evidente la importancia de este tipo de mantenimiento para disminuir la probabilidad de fallas. Pero para ser ventajosa y tener sentido para la empresa, necesita serutilizada estratégicamente, basada en una planificación bien estructurada y las mejores asociaciones y herramientas.

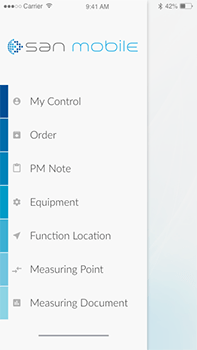

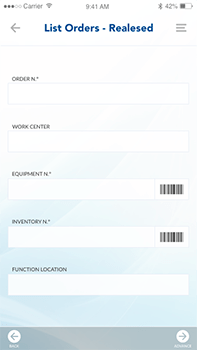

Para ayudar a las empresas a realizar el mantenimiento preventivo y sus otros subtipos de manera eficiente, Nalbatech proporciona SAN Mobile, una plataforma que ayuda a los equipos a realizar consultas, actualizaciones, lanzamiento de datos y confirmación de pedidos en tiempo real, 100% compatible con EL módulo SAP® PM.

Esto aporta automatización de procesos de forma segura y sencilla, todo en interfaces fáciles de usar, rápidas e intuitivas, para que las empresas minimicen los errores y reduzcan el tiempo dedicado a procesos altamente transaccionales.

Esperamos que nuestro artículo ayude a su organización a confiar en procesos de mantenimiento bien estructurados. ¿Está interesado en conocer las soluciones de Nalbatech para la automatización de procesos? Así que póngase en contacto con uno de nuestros expertos en este momento!