Industria 4.0 – ¿Qué cambios en el mantenimiento?

La tecnología es de antemano y cada día el concepto de industria 4.0 gana más fuerza en todas las áreas del mercado. Las tres primeras revoluciones industriales permitieron la producción en masa, las líneas de montaje, la electricidad y la tecnología de la información. El cuarto genera un impacto mucho más profundo, ya que se caracteriza por un conjunto de tecnologías que hace la fusión del mundo físico, digital y biológico. Pero, ¿cuál es el impacto de la industria 4.0 en el mantenimiento? Echa un vistazo al siguiente artículo.

Industria 4.0: ¿qué es?

Fue en la Feria de Hannover en 2011 cuando se utilizó por primera vez el término Industria 4.0. En ese momento, era una forma de nombrar los cambios que se producía en los procesos industriales a través de la tecnología y la informatización. De hecho, es un concepto de industria que abarca las principales innovaciones tecnológicas en las áreas de automatización, control y tecnología aplicada a los procesos de fabricación.

En resumen, la Industria 4.0 significa el aumento de las tecnologías en la industria manufacturera, con máquinas y equipos totalmente integrados en las redes de Internet. Con esto, la gestión de procesos se hace más sencilla y en tiempo real, permitiendo el acceso desde cualquier ubicación.

Sin embargo, según información de la Agencia Brasileña de Desarrollo Industrial (ABDI),alrededor de 43 de las empresas todavía no identifican las tecnologías digitales como factores impulsores de la industria. Esto se debe a que el alto costo de implementación, la dificultad del retorno de la inversión, la estructura y la nueva cultura terminan generando grandes desafíos para la adopción de estas tecnologías en la fabricación.

Principios de la industria 4.0

Industry 4.0 tiene características que le permiten recopilar y analizar datos de la máquina. Con esto, los procesos se vuelven más ágiles y eficientes, mejorando la producción y, en consecuencia, reduciendo costes. Sin embargo, para su implementación es necesario conocer y aplicar los seis principios de la industria 4.0 que determinan los sistemas de producción inteligentes. ¡Compruébalo!

1. Interoperabilidad

La interoperabilidad aborda la capacidad de los sistemas para conectarse con otros sistemas. En resumen, el contacto entre los empleados responsables de la productividad y los equipos utilizados en el proceso es posible a través del Internet de las cosas y un sistema de gestión, como ERP, por ejemplo. Con esto, puede recopilar datos que pueden ser utilizados por una cadena de valor de la empresa.

2. Modularidad

Con Industria 4.0 es posible planificar la fabricación en módulos, es decir, con una producción más centrada en la personalización. En resumen, la fabricación se puede realizar de acuerdo con la demanda, acoplamiento y desacoplamiento de módulos en producción. Esto aporta mucha más flexibilidad para modificar las demandas de los equipos muy fácilmente. Con esto, también es posible ahorrar más y mejorar la producción.

3. Descentralización

Este es uno de los principios de la cuarta revolución más esperada por el mercado, ya que será capaz de reducir errores y costes. Además, las tecnologías implicadas en los procesos de producción de una empresa ya adaptada a la Industria 4.0, permiten que los sistemas tengan autonomía para tomar decisiones en función de las necesidades de fabricación. En este proceso, las herramientas electrónicas saben exactamente qué hacer a través del análisis basado en el aprendizaje automático.

4. Orientación de servicio

Este principio se refiere a la conexión de humanos y máquinas para realizar ciertas tareas. Este concepto también tiene como objetivo hacer que las aplicaciones utilizadas estén disponibles como una especie de servicio. La ventaja es estandarizar métodos y procesos, de modo que las prácticas se sigan más fácilmente y criterios, de acuerdo con la planificación.

5. Capacidad en tiempo real

Este principio es fundamental porque se trata de la capacidad de reaccionar a los acontecimientos de la cadena de valor en tiempo real. La suma del uso de datos y un sistema de gestión, es decir, el uso del Internet de las Cosas a favor de su empresa le permite controlar y analizar en tiempo real todo lo necesario para la toma de decisiones. Además, da a conocer todos los pasos y desarrollo de cada proceso.

6. Virtualización

La virtualización es un principio que permite compilar información. Para ello, es necesario disponer de un equipo formado en análisis de datos,para que la información recopilada sea un diferencial para la fabricación, generando también competitividad en el mercado.

Industria 4.0 en mantenimiento: entender la relación

Con la llegada de la Industria 4.0 en mantenimiento, los procesos han evolucionado. Es decir, el término preventivo se volvió predictivo, después de todo, las nuevas tecnologías permiten identificar fuentes de posibles fallos con el fin de tomar medidas antes de que ocurran.

Los cambios que la cuarta revolución industrial trajo tienen un impacto directo en los procesos y en la forma en que se fabrican los productos. El impacto de la Industria 4.0 en el mantenimiento de activos se realiza a través de soluciones que permiten que la gestión en los sistemas de producción sea más sencilla. Por lo tanto, puede tener una mayor capacidad de operación y planificación.

Esto facilita la identificación de las causas de los errores y evitarlos antes de que se produzcan. La industria 4.0 en mantenimiento se basa en analizar los indicadores de rendimiento y predecir las causas de las fallas y la depreciación de los equipos. En este proceso, las técnicas de análisis de riesgos se utilizan ampliamente.

Datos asequibles desde cualquier lugar

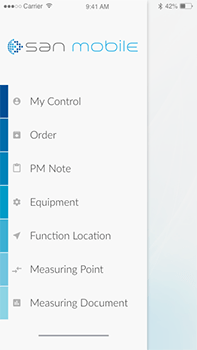

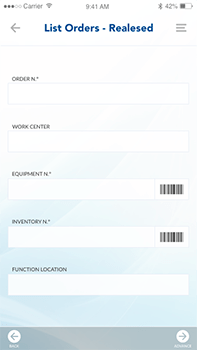

La dinámica de mantenimiento en la cuarta revolución es totalmente nueva y une los conceptos de mantenimiento preventivo y predictivo con monitoreo inteligente. Todo esto está integrado con el acceso en línea y en tiempo real a la información en la cadena de producción. Así, el profesional puede acceder a los datos de cualquier fábrica, independientemente de dónde se encuentre, e incluso puede estar en unidades de diferentes países, por ejemplo.

Esta información puede ser importante para la toma de decisiones rápida y asertiva. Por lo tanto, es posible que el área de mantenimiento tenga una estrategia cada vez más aplicada a los procesos, aumentando la productividad en la organización y reduciendo las pérdidas por máquinas detenidas.

Por ejemplo, si hay un fallo inminente en los componentes de una máquina, el profesional puede verificar exactamente qué equipo está en problemas y la posición exacta de la ocurrencia. También es posible generar gráficos a través de un software integrado, facilitando el estudio de la fuente del fallo y el comportamiento del problema. La industria 4.0 en mantenimiento también permite interconectar los sistemas proporcionando un mayor control de los procesos.

Soluciones de mantenimiento de la Industria 4.0

Ya nos hemos dado cuenta de cuánto la industria 4.0 afecta el mantenimiento predictivo. De hecho, la industria necesita ser altamente eficaz en sus procesos para satisfacer las numerosas demandas, es decir, necesitan cumplir con estrictos horarios de suministro. Cualquier fallo puede interferir con la cadena de producción.

En este sentido, las tecnologías aportan nuevas características para mejorar el mantenimiento predictivo y hacerlo más eficiente, rentable y más preciso. Pero para ello, es necesario utilizar diferentes soluciones tecnológicas, que permitan proporcionar datos para el soporte operativo e informativo. Estos datos son muy esenciales para el rendimiento de los gerentes y equipos de mantenimiento.

Aprendizaje automático

La industria 4.0 en mantenimiento trabaja con Machine Learning vinculado a la inteligencia artificial y aporta un concepto elemental a la industria moderna. Aplicar esta realidad a los equipos es mucho más sencillo hoy en día.

Las características de tecnología y automatización permiten esta implementación más convenientemente para los profesionales. Con Machine Learning es posible programar y gestionar grandes industrias, organizando las demandas y rutinas de los profesionales de mantenimiento.

Big Data

Hemos hablado sobre lo importantes que son los datos y cómo se pueden utilizar a través de la Industria 4.0 en mantenimiento. En esta era, son elementos muy importantes, ya que permiten controlar metodologías y sistemas de gestión de una manera estratégica. Por lo tanto, big data se convierte en indispensable en el mantenimiento predictivo.

A través del Big Data, la información recopilada en relación con fallas, mantenimiento y reparaciones se convierte en una herramienta importante para proporcionar una visión general del rendimiento del equipo. Además, con estos datos en la mano es posible reemplazar cualquier equipo fácilmente e incluso tener una toma de decisiones rápida y precisa si es necesario.

IOT (Internet de las cosas)

El Internet de las cosas está cada vez más presente en los procesos de producción industrial y es un gran aliado del mantenimiento predictivo. Después de todo, el sector productivo se ha transformado con la implementación de nuevas tecnologías, con sensores y intercambio de datos. Con IOT, se aplican generalmente tres frentes tecnológicos en la industria, como la informática impulsada por sensores, el análisis industrial y la aplicación inteligente de máquinas.

Los datos que antes eran inaccesibles, se convierten en parte de la planificación industrial diaria. Con esto, es posible crear nuevas fuentes de ingresos y explorar las capacidades de los frentes implementados con la Industria 4.0 en mantenimiento. Además, cualquier fallo se identifica rápidamente y se informa a los equipos responsables, lo que permite una acción temprana.

Y usted, ¿le gusta saber más sobre cómo la Industria 4.0 está afectando positivamente el mantenimiento? También sepa que Nalbetech puede llevar a su empresa a un alto nivel en esta dirección, trayendo las mejores soluciones tecnológicas. ¿Quieres saber más al respecto? Por favor, póngase en contacto con nosotros.