Indústria 4.0 – O que muda na manutenção?

A tecnologia está em avanço e a cada dia o conceito de indústria 4.0 ganha mais força em todas as áreas do mercado. As três primeiras revoluções industriais permitiram a produção em massa, as linhas de montagem, a eletricidade e a tecnologia da informação. A quarta gera um impacto muito mais profundo, pois se caracteriza por um conjunto de tecnologias que faz a fusão do mundo físico, digital e biológico. Mas qual o impacto da indústria 4.0 na manutenção? Confira no artigo a seguir.

Indústria 4.0: o que é?

Foi na Feira de Hanover, em 2011, que o termo Indústria 4.0 foi utilizado pela primeira vez. Na época, era uma forma de nomear as mudanças ocorridas nos processos industriais por meio da tecnologia e informatização. Aliás, trata-se de um conceito de indústria que engloba as principais inovações tecnológicas das áreas de automação, controle e tecnologia aplicadas aos processos da manufatura.

Em resumo, a Indústria 4.0 significa o aumento das tecnologias na indústria de transformação, com máquinas e equipamentos totalmente integrados em redes de internet. Com isso, o gerenciamento dos processos passa a ser mais simples e em tempo real, permitindo o acesso de qualquer local.

Entretanto, segundo informações da Agência Brasileira de Desenvolvimento Industrial (ABDI), cerca de 43% das empresas ainda não identificam tecnologias digitais como fatores impulsionadores da indústria. Isso porque, o alto custo de implantação, a dificuldade do retorno de investimento, a estrutura e a nova cultura acabam gerando grandes desafios para a adoção destas tecnologias na manufatura.

Os princípios da indústria 4.0

A Indústria 4.0 conta com funcionalidades que permitem coletar e analisar dados das máquinas. Com isso, os processos ficam mais ágeis e eficientes, melhorando a produção e consequentemente reduzindo custos. Entretanto, para a sua implantação é necessário conhecer e aplicar os seis princípios da indústria 4.0 que determinam os sistemas de produção inteligente. Confira!

1. Interoperabilidade

A interoperabilidade trata da capacidade dos sistemas em se conectar com outros sistemas. Em resumo, o contato entre os colaboradores responsáveis pela produtividade e os equipamentos usados no processo se torna possível através da Internet das Coisas e um sistema de gestão, como o ERP, por exemplo. Com isso, é possível coletar dados que podem ser utilizados por uma cadeia de valor da empresa.

2. Modularidade

Com a Indústria 4.0 é possível planejar a manufatura em módulos, ou seja, com uma produção mais centrada na personalização. Em resumo, a fabricação pode ser feita de acordo com a demanda, acoplamento e desacoplamento de módulos na produção. Isso traz muito mais flexibilidade para modificar as demandas dos equipamentos com muita facilidade. Com isso, também é possível economizar mais e melhorar a produção.

3. Descentralização

Esse é um dos princípios da quarta revolução mais aguardado pelo mercado, pois ele será capaz de diminuir os erros e os custos. Aliás, as tecnologias envolvidas nos processos de produção de uma empresa já adaptada para a Indústria 4.0, permitem que os sistemas tenham autonomia para tomar decisões de acordo com as necessidades da manufatura. Nesse processo, as ferramentas eletrônicas sabem exatamente o que fazer por meio de análises baseadas em Machine Learning.

4. Orientação a Serviço

Esse princípio refere-se à conexão de humanos e máquinas para a realização de determinadas tarefas. Esse conceito também visa que as aplicações usadas possam ser disponibilizadas como uma espécie de serviço. A vantagem é padronizar métodos e processos, para que as práticas sejam seguidas com mais facilidade e critério, conforme o planejamento.

5. Capacidade em tempo real

Esse princípio é fundamental, pois trata-se da capacidade de reagir aos acontecimentos da cadeia de valor em tempo real. A soma do uso de dados e um sistema de gestão, ou seja, usar a Internet das Coisas a favor da sua empresa permite controlar e analisar em tempo real tudo o que é necessário para a tomada de decisão. Além disso, torna conhecidos todas as etapas e o desenvolvimento de cada processo.

6. Virtualização

A virtualização é um princípio que permite que as informações sejam compiladas. Para isso, é necessário ter uma equipe capacitada em análises de dados, de modo que as informações coletadas sejam um diferencial para a manufatura, gerando também competitividade no mercado.

Indústria 4.0 na manutenção: entenda a relação

Com a chegada da Indústria 4.0 na manutenção, os processos evoluíram. Ou seja, o termo preventivo passou a ser preditivo, afinal, as novas tecnologias permitem identificar fontes de potenciais falhas a fim de tomar providências antes que elas ocorram.

As mudanças que a quarta revolução industrial trouxe têm um impacto direto nos processos e na forma que os produtos são fabricados. O impacto da Indústria 4.0 na manutenção de ativos é feita através de soluções, que possibilitam que o gerenciamento nos sistemas de produção se tornem mais simples. Assim, é possível ter uma maior capacidade de operação e planejamento.

Com isso, se torna mais simples identificar as causas dos erros e evitá-los antes mesmo que eles ocorram. A Indústria 4.0 na manutenção tem como premissa analisar os indicadores de desempenho e prever as causas das falhas e depreciação dos equipamentos. Nesse processo, as técnicas de análise de risco são bastante utilizadas.

Dados acessíveis de qualquer lugar

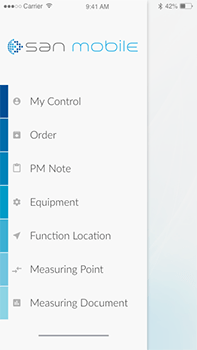

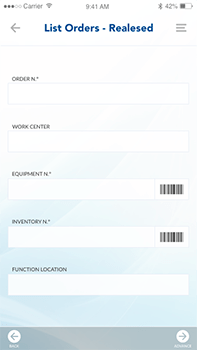

A dinâmica da manutenção na quarta revolução é totalmente nova e une os conceitos de manutenção preventiva e preditiva ao monitoramento inteligente. Isso tudo é integrado ao acesso online e em tempo real das informações da cadeia produtiva. Assim, o profissional consegue acessar os dados de qualquer fábrica, independentemente de onde ela esteja localizada, podendo ser até em unidades de diferentes países, por exemplo.

Essas informações podem ser importantes para uma tomada de decisão rápida e assertiva. Assim, é possível que a área da manutenção tenha cada vez mais uma estratégia aplicada aos processos, aumentando a produtividade na organização e reduzindo prejuízos por máquinas paradas.

Por exemplo, se houver uma falha iminente nos componentes de uma máquina, o profissional consegue verificar exatamente qual equipamento está com problema e a posição exata da ocorrência. Também é possível gerar gráficos por meio de um software integrado, facilitando o estudo da origem da falha e o comportamento do problema. A Indústria 4.0 na manutenção também permite que os sistemas estejam interligados proporcionando maior controle dos processos.

As soluções da Indústria 4.0 a favor da manutenção

Já percebemos o quanto a Indústria 4.0 impacta na manutenção preditiva. Aliás, a indústria precisa ser altamente eficaz em seus processos para atender às inúmeras demandas, ou seja, precisam cumprir cronogramas rígidos de fornecimento. Qualquer falha pode interferir na cadeia produtiva.

Nesse sentido, as tecnologias trazem novos recursos para aprimorar a manutenção preditiva e torná-la mais eficiente, econômica e precisa. Mas, para isso, é necessário utilizar diferentes soluções tecnológicas, que permitem oferecer dados para suporte operacional e informativo. Dados esses que são altamente essenciais para a atuação dos gestores e equipes da manutenção.

Machine Learning

A Indústria 4.0 na manutenção trabalha com Machine Learning atrelada à inteligência artificial e traz um conceito elementar para a indústria moderna. Aplicar essa realidade aos equipamentos é muito mais simples na atualidade.

Os recursos da tecnologia e automação permitem essa implementação com mais praticidade para os profissionais. Com o Machine Learning é possível programar e gerenciar grandes indústrias, organizando as demandas e rotinas dos profissionais de manutenção.

Big Data

Já falamos sobre o quanto os dados são importantes e como eles podem ser utilizados por meio da Indústria 4.0 na manutenção. Nesta era, eles são itens altamente importantes, pois permitem controlar as metodologias e sistemas de gestão de forma estratégica. Assim, o Big Data se torna indispensável na manutenção preditiva.

Através do Big Data, as informações coletadas em relação a falhas, manutenção e reparos se tornam uma ferramenta importante para fornecer um panorama da performance dos equipamentos. Além disso, com esses dados em mãos é possível substituir qualquer equipamento facilmente e até mesmo ter uma tomada de decisão rápida e certeira, caso seja necessário.

IOT (Internet das coisas)

A Internet das Coisas está cada vez mais presente nos processos de produção industrial e é uma grande aliada da manutenção preditiva. Afinal o setor produtivo tem se transformado com a implantação de novas tecnologias, com sensores e compartilhamento de dados. Com a IOT, geralmente são aplicadas três frentes da tecnologia na indústria, como computação orientada por sensor, análise industrial e aplicação de máquinas inteligentes.

Dados que antigamente eram inacessíveis, passam a fazer parte do dia a dia do planejamento industrial. Com isso, é possível criar novas fontes de receita e explorar as capacidades das frentes implementadas com a Indústria 4.0 na manutenção. Além disso, qualquer falha é identificada rapidamente e comunicada às equipes responsáveis, permitindo uma ação antecipada.

E você, gostou de saber mais como a Indústria 4.0 está impactando positivamente na manutenção? Saiba também que a Nalbetech pode levar a sua empresa a um nível elevado nesse sentido, trazendo as melhores soluções tecnológicas. Deseja conhecer mais a respeito? Entre em contato conosco.